- Manometry membranowe

Manometry membranowe

- Produkty

Manometry membranowe to jedne z najczęściej stosowanych urządzeń pomiarowych w przemyśle. Są wykorzystywane do pomiaru ciśnienia w różnych rodzajach mediów, takich jak gazy, ciecze i pary.

Montaż

Manometry membranowe montuje się bezpośrednio na rurociągu lub połączeniu, w którym ma być wykonany pomiar ciśnienia. Często wykorzystuje się do tego celu specjalne przyłącza, które umożliwiają łatwe i szybkie podłączenie manometru.

Rodzaje

Manometry membranowe dzielą się na różne rodzaje ze względu na ich budowę i zastosowanie. Wyróżnia się między innymi manometry jednostopniowe, dwustopniowe, trzystopniowe, manometry przemysłowe, laboratoryjne oraz manometry specjalistyczne.

Dobór

Wybór odpowiedniego manometru membranowego zależy od rodzaju medium, temperatury, ciśnienia, jak również od dokładności pomiaru. Ważne jest również, aby manometr był wykonany z odpowiednich materiałów, które są odporne na korozję i inne czynniki zewnętrzne.

Budowa

Manometry membranowe składają się z elastycznej membrany, która ulega odkształceniu pod wpływem ciśnienia, i układu sprężyn, który jest od niej oddzielony. Przesunięcie membrany powoduje zmianę położenia wskaźnika, który wskazuje aktualne ciśnienie.

Zastosowanie

Manometry membranowe stosowane są w wielu dziedzinach przemysłu, takich jak przemysł chemiczny, spożywczy, petrochemiczny i energetyczny. Są również stosowane w laboratoriach i w badaniach naukowych. Manometry membranowe wykorzystywane są głównie do pracy ciężkiej i szczególnie do zastosowań chemicznych.

Zasada działania

Manometr membranowy działa na zasadzie odkształcenia elastycznej membrany pod wpływem ciśnienia. Przesunięcie membrany powoduje zmianę położenia wskaźnika, który wskazuje aktualne ciśnienie.

Atuty

Ważniejsze zalety manometrów membranowych to:

- precyzyjny pomiar ciśnienia

- odporność na korozję

- duża wytrzymałość i trwałość

- niewielkie rozmiary i łatwy montaż

Zalety manometrów membranowych – odpowiedź na zastosowanie przy wymagających mediach

Manometry membranowe są niezawodnymi, wielofunkcyjnymi urządzeniami pomiarowymi. Przykładowo, w aplikacjach, gdzie występują krytyczne media, zapewniają wszechstronny i niezawodny pomiar ciśnienia, gwarantując długotrwałą stabilizację.

Agresywne media – wymagająca obsługa w środowisku pracy

Media krytyczne: komponenty membranowe mogą posiadać wzmocnienie w postaci zastosowania różnorodnych materiałów specjalistycznych.

W procesach wykorzystujących media agresywne, konieczne jest zastosowanie przyrządów pomiarowych, których części zwilżane są wykonane z materiałów odpornych na korozję. W manometrach membranowych, kluczowe wymagania skorelowane są z elementem ciśnieniowym. Aby zapewnić jego odporność, stosuje się różnorodne materiały specjalne, takie jak teflon (PTFE), tantal, stop Hastelloy, tytan oraz złoto. Dla porównania, w przypadku rurki Bourdona zwykle używa się tylko stali nierdzewnej i Monelu.

Poza odpornością, specjalistyczny materiał musi także odpowiadać wymogom w kwestii elastyczności i szczelności potrzebnym do konkretnej pracy zadania pomiarowej.

Membrany manometrów membranowych są przeważnie pokryte folią z wyselekcjonowanego materiału lub poddana galwanizacji, kiedy zachodzi potrzeba zastosowania powłok galwanizacyjnych ze złota bądź platyny. W pewnych sytuacjach część membrany jest nawet w pełni wytworzona z materiału specjalnego.

W aplikacjach, gdzie znajdziemy wyjątkowo agresywne media, także dolny kołnierz membrany może być pokryty materiałem o specjalnej teksturze. Dzięki temu, cała powierzchnia zwilżana urządzenia pomiarowego jest w pełni zabezpieczona.

Medium lepkie i podobne (krystalizujące się)

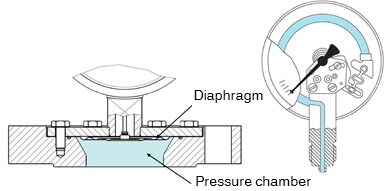

Manometry typu membranowego doskonale nadają się do mierzenia mediów lepkich, krystalizujących się oraz o dużym zanieczyszczeniu. Takie substancje mogą blokować wąskie otwory ciśnienia w przyłączach gwintowanych, a nawet od wewnątrz rurkę Bourdona w tradycyjnych manometrach. Manometry membranowe wyposażone w otwarty kołnierz przyłączeniowy, zgodny z normami EN 1092-1 lub ASME B 16.5 (zalecane średnice nominalne DN 25 i 50 lub DN 1″ i 2″), skutecznie likwidują ten problem. Ten typ przyłącza procesowego generuje sporą komorę ciśnienia, w której media nie mają możliwości osadzania się.

Manometr membranowy z otwartym kołnierzem przyłączeniowym (ilustracja po lewej): W obszernej komorze ciśnieniowej obsługiwane media nie mają możliwości osadzania się. W przeciwieństwie do tego, manometry z rurką Bourdona narażone są na takie ryzyko (ilustracja po prawej).

Media delikatne

Manometry membranowe doskonale sprawdzają się w przypadku mediów wrażliwych, szczególnie jeśli chodzi o przemysł spożywczy i farmaceutyczny. Wersje z membraną czołową są zaprojektowane tak, aby zapewnić połączenie bez martwych przestrzeni, poprzez bezpośrednie spawanie elementu ciśnieniowego do higienicznego przyłącza procesowego. Dodatkowym atutem jest sucha komora pomiarowa, w której ciśnienie przenoszone jest bez użycia płynu transmisyjnego. Dzięki temu eliminuje się ryzyko zanieczyszczenia medium w przypadku awarii manometru.

Faq - Manometry membranowe - Najczęściej zadawane pytania

Manometr membranowy wykorzystuje elastyczną membranę, która odkształca się pod wpływem ciśnienia. Ta odkształcona membrana przekształca ciśnienie na wskazanie manometru, podczas gdy standardowe manometry zwykle wykorzystują rurkę Bourdona.

Są szczególnie polecane tam, gdzie medium jest bardzo lepkie, krystalizuje się lub jest bardzo agresywne chemicznie, jak również w miejscach z ryzykiem zablokowania rurki Bourdona.

Często używane materiały to stal nierdzewna, tytan, teflon czy monel. Wybór zależy od właściwości medium i warunków pracy.

Manometry membranowe oferują porównywalną dokładność do większości innych manometrów, ale ich dokładność może być warunkowana przez takie czynniki jak temperatura czy właściwości medium.

Tak, dzięki swojej budowie, są zazwyczaj bardziej odporne na wibracje i dynamiczne zmiany ciśnienia.

Ograniczenia zależą od użytego materiału membrany i konstrukcji manometru. Typowe zakresy to od -40°C do +200°C.

Tak, wiele manometrów membranowych jest szczelnych i odpornych na wpływ wilgoci.

Oferta odporność na agresywne medium, możliwość pracy w ekstremalnych temperaturach, lepsza odporność na wibracje oraz dłuższą żywotność w trudnych warunkach.

Należy unikać mechanicznego uszkodzenia membrany, regularnie sprawdzać jej stan oraz czyścić odpowiednimi środkami, z uwzględnieniem typu medium.

Chociaż są one wszechstronne, nie wszystkie medium są odpowiednie. Ważne jest, aby upewnić się, że materiał membrany jest kompatybilny z konkretnym medium.

Do najczęstszych przyczyn należą uszkodzenia mechaniczne, korozja spowodowana nieodpowiednim medium oraz uszkodzenia wynikające z niewłaściwej instalacji lub obsługi.

Właściwa kalibracja wymaga specjalistycznej wiedzy i sprzętu. Niekiedy trudności sprawia uzyskanie odpowiedniej dokładności, szczególnie przy niskich wartościach ciśnienia.

Ze względu na swoją odporność na agresywne medium i łatwość czyszczenia, są idealne do monitorowania procesów, gdzie czystość i higiena są kluczowe.

Ważne jest, aby manometr był montowany w odpowiedniej pozycji, z dala od źródeł ciepła lub wibracji, a także aby używać odpowiednich uszczelek i łączników.

Membrany płaskie są bardziej uniwersalne i mniej wrażliwe na odkształcenia, podczas gdy wygięte membrany oferują lepszą czułość przy niskich ciśnieniach, ale mogą być bardziej podatne na uszkodzenia mechaniczne.

Materiał korpusu może wpływać na odporność na korozję, przewodność cieplną i sztywność strukturalną, co z kolei wpływa na dokładność i długość życia manometru.

Wysokie temperatury mogą wpływać na elastyczność i trwałość membrany, potencjalnie prowadząc do odkształceń i nieścisłości w pomiarach.

Metody obejmują wizualną inspekcję, testy ciśnieniowe oraz monitorowanie niezwykłych fluktuacji w odczytach manometru.

Tak, wiele manometrów membranowych może być połączonych z elektronicznymi przetwornikami ciśnienia dla zdalnego monitorowania i kontroli.

Błędy mogą obejmować nieścisłości w pomiarach, przecieki, uszkodzenia mechaniczne oraz przedwczesne zużycie komponentów.

Tak, niektóre manometry membranowe są certyfikowane do użycia w strefach EX i spełniają odpowiednie normy bezpieczeństwa dla tych środowisk.

Opiekunem kategorii jest:

Agnieszka Florczak

Product Manager

E-mail: agnieszka.florczak@pneumat.com.pl

Biogram

Absolwentka Politechniki Wrocławskiej oraz Uniwersytetu Ekonomicznego we Wrocławiu. W firmie Pneumat. od 2015 roku. Doradza Klientom w zakresie doboru urządzeń pomiaru ciśnienia takich jak manometry/termometry/przetworniki.

Opiekunem kategorii jest:

Agnieszka Florczak

Product Manager

E-mail: agnieszka.florczak@pneumat.com.pl

Absolwentka Politechniki Wrocławskiej oraz Uniwersytetu Ekonomicznego we Wrocławiu. W firmie Pneumat. od 2015 roku. Doradza Klientom w zakresie doboru urządzeń pomiaru ciśnienia takich jak manometry/termometry/przetworniki.

Skontaktuj się z nami wybierając interesujący Cię region