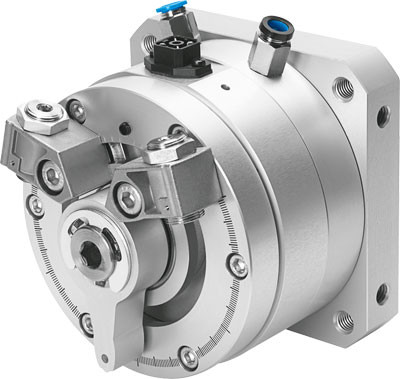

Serwopneumatyczne systemy pozycjonowania Festo

- Info

- Bestsellery

Faq - Serwopneumatyczne systemy pozycjonowania Festo - Najczęściej zadawane pytania

Serwopneumatyczne systemy pozycjonowania Festo łączą w sobie zalety pneumatyki i serwomechanizmów, oferując precyzyjne pozycjonowanie przy wykorzystaniu sprężonego powietrza. Są stosowane w aplikacjach wymagających szybkiego i dokładnego umieszczania elementów, takich jak montaż, pakowanie, obróbka materiałów czy automatyzacja linii produkcyjnych.

System działa na zasadzie sterowania przepływem powietrza do i z cylindrów pneumatycznych za pomocą elektrozaworów proporcjonalnych, które są kontrolowane przez zaawansowany system sterowania. Pozwala to na precyzyjne regulowanie położenia tłoka w cylindrze i tym samym pozycjonowanie mechanizmu roboczego.

Kluczowe komponenty to cylindry pneumatyczne z czujnikami pozycji, elektrozawory proporcjonalne, kontroler ruchu oraz oprogramowanie do programowania i monitorowania systemu. Dodatkowo mogą być stosowane różne akcesoria, takie jak prowadnice liniowe czy moduły sprzęgające.

Zalety obejmują wysoką dynamikę ruchu, precyzję pozycjonowania, niższe koszty w porównaniu z tradycyjnymi systemami serwoelektrycznymi, prostotę instalacji i obsługi, a także możliwość pracy w trudnych warunkach przemysłowych dzięki odporności pneumatycznych komponentów.

Precyzja osiągana jest poprzez zastosowanie elektrozaworów proporcjonalnych o wysokiej rozdzielczości, zaawansowanych algorytmów sterowania w kontrolerach ruchu oraz dokładnych czujników pozycji, które umożliwiają precyzyjne śledzenie i regulację położenia tłoka cylindra.

Systemy te często wyposażone są w funkcje monitorowania w czasie rzeczywistym, które pozwalają na śledzenie parametrów pracy, takich jak pozycja, prędkość, ciśnienie i temperatura, za pomocą dedykowanego oprogramowania. Funkcje diagnostyczne umożliwiają szybkie wykrywanie i rozwiązywanie problemów, zwiększając niezawodność i dostępność systemu.

Systemy te są zaprojektowane do pracy z różnymi obciążeniami, a ich wydajność w zakresie radzenia sobie z siłami zewnętrznymi zależy od konfiguracji systemu, w tym od wyboru odpowiednich cylindrów, prowadnic i elementów strukturalnych, które zapewniają stabilność i odporność na obciążenia.

Poprzez zapewnienie szybkiego, precyzyjnego i powtarzalnego pozycjonowania, systemy te mogą znacząco zwiększyć wydajność procesów produkcyjnych, zmniejszając czas cyklu i minimalizując ryzyko błędów, co przekłada się na wyższą jakość produktów i niższe koszty produkcji.

Systemy te mogą być skalowane poprzez dodawanie dodatkowych modułów i jednostek sterujących, co pozwala na obsługę większej liczby osi i zwiększenie złożoności ruchów w większych aplikacjach przemysłowych, takich jak zautomatyzowane linie montażowe czy systemy sortujące.

Systemy te oferują szerokie możliwości dostosowania, w tym wybór cylindrów o różnych średnicach i skokach, różne rodzaje prowadnic i łożysk, a także opcje konfiguracji sterowania i oprogramowania. Dzięki temu można je dostosować do konkretnych wymagań aplikacji, takich jak wymagana siła, prędkość, zakres ruchu i precyzja pozycjonowania.

Ograniczenia serwopneumatycznych systemów pozycjonowania mogą obejmować mniejszą precyzję i powtarzalność w porównaniu z systemami serwoelektrycznymi, ograniczoną kontrolę nad niektórymi dynamicznymi aspektami ruchu, takimi jak przyspieszenie i opóźnienie, oraz potencjalnie większe zużycie energii w niektórych aplikacjach.

Systemy te mogą być łatwo zintegrowane z systemami wizyjnymi i innymi czujnikami poprzez interfejsy komunikacyjne, co pozwala na zaawansowaną automatyzację procesów, takich jak kontrola jakości, sortowanie czy montaż precyzyjny, gdzie wymagana jest współpraca z systemami wizyjnymi dla dokładnego pozycjonowania elementów.

Typowe scenariusze awarii mogą obejmować zanieczyszczenie systemu, uszkodzenie uszczelek, awarie elektrozaworów proporcjonalnych lub błędy w oprogramowaniu sterującym. Zapobieganie awariom wymaga regularnej konserwacji, stosowania czystego i suchego powietrza oraz dokładnego projektowania i programowania systemu.

Oprogramowanie sterujące oferuje szerokie możliwości personalizacji, w tym definiowanie niestandardowych trajektorii ruchu, ustawianie parametrów pracy dla poszczególnych osi, programowanie sekwencji operacji oraz integrację z systemami nadzoru i akwizycji danych (SCADA) dla zaawansowanego monitorowania i sterowania procesami.

Synchronizacja wielu osi w serwopneumatycznych systemach pozycjonowania wymaga precyzyjnego sterowania i koordynacji między osiami, co może być wyzwaniem ze względu na różnice w dynamice poszczególnych osi. Rozwiązaniem jest użycie zaawansowanych algorytmów sterowania i regulacji w kontrolerach ruchu, które zapewniają jednoczesne i spójne działanie wszystkich osi, a także możliwość dokładnego dostosowania parametrów dla każdej osi indywidualnie.

Kompensacja luzu i innych niedokładności mechanicznych w serwopneumatycznych systemach pozycjonowania może być realizowana za pomocą oprogramowania sterującego, które dokonuje korekt na podstawie danych z czujników i historii pracy urządzenia. Można także zastosować specjalne techniki montażu i konstrukcje mechaniczne minimalizujące luz, jak również regularnie kontrolować i konserwować elementy mechaniczne w celu zachowania ich w optymalnym stanie.

Zaawansowane algorytmy sterowania, takie jak sterowanie adaptacyjne, predykcyjne czy oparte na modelach, mogą znacząco poprawić wydajność serwopneumatycznych systemów pozycjonowania, umożliwiając optymalizację parametrów pracy w czasie rzeczywistym, kompensację zakłóceń i niepewności oraz zapewnienie wysokiej precyzji i szybkości ruchu.

Skontaktuj się z nami wybierając interesujący Cię region