- Zastosowanie pomp membranowych w przemyśle opakowaniowym

Pompy membranowe do tektury falistej w branży opakowań

Jedna z wiodących brytyjskich firm produkujących opakowania z tektury falistej, posiada w jednym zakładzie ponad czterdzieści pomp membranowych o różnych rozmiarach i wykonanych z różnych materiałów. W przypadku tych pomp stale dochodziło do awarii membran, które zdarzały się mniej więcej co dwa do czterech tygodni. Awarie te nie tylko powodowały zakłócenia w procesach produkcyjnych, ale także skutkowały stratami ekonomicznymi, opóźnieniami w produkcji i przestojami. Takie przerwy mogą negatywnie wpływać na wizerunek firmy, podkreślając krytyczną potrzebę bardziej niezawodnego rozwiązania pompowego. Niektóre z tych pomp były używane do przenoszenia atramentu w procesach drukowania opakowań, inne były używane do oczyszczania ścieków.

Wyzwania do rozwiązania

Obniżenie kosztów utrzymania.

Zmniejszenie zużycia powietrza.

Niezawodne działanie skracające czas przestojów.

Oto jak zmierzyliśmy się z tym projektem!

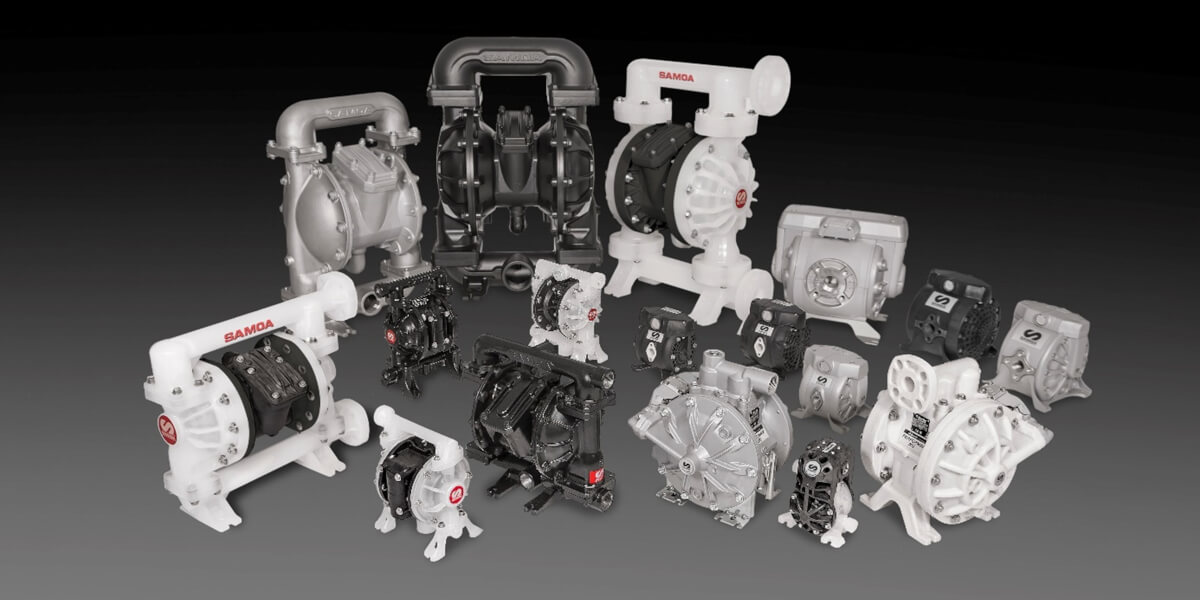

W tej sytuacji zaleciliśmy dwie różne pompy membranowe z serii Universal Pivot: 1" pompę UP10 i 3" pompę UP30, obie wykonane z aluminium. Dodatkowo zainstalowano również pompy membranowe 1/2" DF50 z serii DirectFlo firmy wykonane z polipropylenu.

Pompy membranowe DF50 są wyposażone w innowacyjną technologię DirectFlo firmy SAMOA. Ta innowacyjna konstrukcja, z jednoczęściową sekcją cieczy, zapewnia pracę bez wycieków, priorytetowo traktując szybką i prostą konserwację, minimalizując przestoje i optymalizując wydajność. Brak kolektorów skutkuje wyjątkowo kompaktową konstrukcją, dzięki czemu jest to wybór oszczędzający miejsce w różnych zastosowaniach.

Pompy membranowe Samoa są wyposażone w innowacyjny, beztarciowy zawór powietrza który zwiększa wydajność przepływu, zapewniając płynniejszą i bardziej laminarną pracę przy zmniejszonej pulsacji i wibracjach. Szybka wymiana zaworu powietrza minimalizuje zużycie powietrza i zwiększa efektywność energetyczną. Wyjątkowe osiągi tych pomp świadczą o ich niezawodności, ponieważ pracują one bez zatorów i oblodzeń. Ich uniwersalnie kompatybilna konstrukcja pasuje do wymiarów kluczowych konkurentów, umożliwiając bezproblemową bezpośrednią wymianę.

Rozwiązanie

Pompy Samoa okazały się bardzo skuteczne dla klienta końcowego, co można w dużej mierze przypisać ich energooszczędnej konstrukcji zaworu powietrza. W rzeczywistości pompa membranowa UP10 firmy SAMOA jest bardziej wydajna, a badania na miejscu wykazały, że zużywa o 80% mniej powietrza niż pompa konkurencji. Po przeanalizowaniu rzeczywistych danych dotyczących zużycia powietrza z instalacji stwierdzono, że zastosowanie pomp membranowych SAMOA może przynieść użytkownikowi roczne oszczędności w wysokości około 99 000 funtów (116 087,4 €).

Co więcej, brak jakichkolwiek problemów lub awarii w naszych pompach przez ponad 50 dni po przełączeniu podkreśla ich solidną konstrukcję i wysokiej jakości komponenty. Dowodzi to nie tylko ich niezawodności, ale także przekłada się na znaczne skrócenie czasu przestojów i związanych z nimi kosztów konserwacji, dzięki usprawnionej konserwacji ułatwionej dzięki konstrukcji wkładu zaworu powietrza i mniejszej liczbie komponentów pompy.

Pompowanie kleju w fabryce tektury – pompa membranowa UP20 w działaniu

Wiodący europejski producent otwartej tektury falistej polegał na pompach membranowych SAMOA do przenoszenia kleju w procesie produkcyjnym. Ta renomowana firma, posiadająca ponad 30 zakładów i zatrudniająca 4000 pracowników, produkuje wszelkiego rodzaju otwarte tektury faliste, w tym odporne na tłuszcz, wodoodporne lub samoprzylepne.

Po przetestowaniu pomp dwóch konkurencyjnych marek do pompowania kleju znanego jako klej do tektury falistej, firma nie była zadowolona z rezultatów. Wystąpiły poważne problemy z tworzeniem się lodu i pulsacjami, co mogło oznaczać powolną pracę silnika pneumatycznego, spadki ciśnienia, a tym samym kosztowną nieefektywność dla firmy. Dodatkowo, problem pulsacji zwiększał wibracje w rurach systemu i mógł nawet uszkodzić pompowaną ciecz. Co więcej, konkurencja nie oferowała łatwo dostępnych części zamiennych.

Wyzwania jakie były przed nami postawione:

Pompowanie musi dotyczyć płynów o wysokiej lepkości.

Zapewnienie niezawodności i trwałości sprzętu.

Dostępność części zamiennych.

Rozwiązywanie problemów związanych z tworzeniem się lodu.

Oto jak podeszliśmy do tego projektu!

Aby sprostać wyzwaniom związanym z pompowaniem kleju, zainstalowano 2-calową pneumatyczną podwójną pompę membranową z serii SAMOA PIVOT o numerze części UP20A-BFC-NNN (dostępna na zamówienie). Korpus centralny i komory powietrzne są wykonane z aluminium, natomiast komory cieczy i kolektory z żeliwa sferoidalnego. Wszystkie części zwilżane są wykonane z nitrylu (Buna-N), który zapewnia doskonałą odporność na oleje i smary. Dodatkowo, odporność materiałową pompy można skonfigurować tak, aby spełniała określone wymagania aplikacji. Przy natężeniu przepływu 650 l/min, skręcana konstrukcja pompy zapewnia optymalne uszczelnienie zapobiegające wyciekom.

System dystrybucji powietrza serii PIVOT ma krótsze i przewymiarowane kanały powietrza ewakuacyjnego, które skutecznie odprowadzają powietrze z komór do atmosfery, zapobiegając zamarzaniu. Jego działanie jest niezawodne i zapobiega zatrzymywaniu się pompy. Konserwacja jest prosta ze względu na niewielką liczbę części, a konstrukcja nabojowa zaworu powietrza upraszcza instalację.

Rozwiązanie

Po dwóch miesiącach ciągłej pracy bez problemów można stwierdzić, że przejście z pompy konkurencji na naszą pompę zakończyło się sukcesem, ponieważ klient jest bardzo zadowolony z następujących powodów:

Pompa SAMOA UP20 wymaga mniejszej ilości dostarczanego powietrza i zużywa mniej powietrza niż pompa konkurencji, którą mieli wcześniej, aby zapewnić takie samo natężenie przepływu. Skutkuje to mniejszym zużyciem, dłuższą żywotnością ruchomych części pompy i mniejszym zużyciem energii przez pompy SAMOA w porównaniu z modelem konkurencji.

SAMOA UP20 Model konkurencji Ciśnienie wejściowe 4,8 bar – 69, 6 psi 6,2 bar – 90 psi Zużycie powietrza 1897,9 l/min – 66,4 scfm 2007,1 l/min – 70,2 scfm

Tworzenie się lodu nie ma już miejsca, co znacznie zwiększa niezawodność i poprawia wydajność.

Minimalizacja kosztów konserwacji. Wkład zaworu powietrza jest kluczowym elementem zapewniającym szybką i łatwą konserwację dzięki inteligentnej konstrukcji.

Jeśli jesteś zainteresowany podobnym rozwiązaniem w swojej fabryce, poszukujesz wydajnych i ekonomicznych w działaniu pomp membranowych, to chętnie pomogę – zapraszam do kontaktu!

2024-05-28

Pneumat.

Autor:

Aleksy Adamczyk

Doradca

ds. techniczno - handlowych

Autor:

Aleksy Adamczyk

Doradca

ds. techniczno - handlowych

Zapisz się do newslettera i zyskaj dostęp do największej pneumatycznej bazy wiedzy!

Zyskaj dostęp do najnowszych artykułów, informacji o nadchodzących targach, wydarzeniach i mobilnych szkoleniach oraz promocjach w naszym sklepie internetowym!